Сварка инвертором тонкого металла

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра. На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение. Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги. Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры.

- Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

- Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей.

Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие.

Режимы аппарата и параметры сварки

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 0.5 | 10 | 1 |

| 1 | 25-35 | 1.6 |

| 1.5 | 45-55 | 2 |

| 2 | 65 | 2 |

| 2.5 | 75 | 3 |

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А. Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы. Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

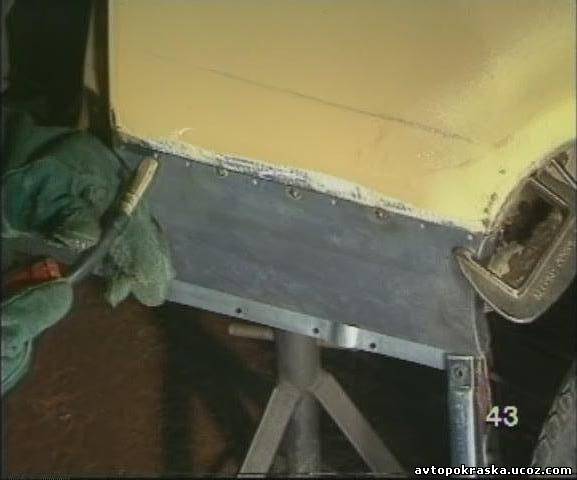

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания. Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

- Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм. Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным. После рассмотрения данных советов становится понятно как правильно варить тонкий металл. Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

Поделись с друзьями

1

0

0

0

Page not found — VDI-UA

Unfortunately the page you’re looking doesn’t exist (anymore) or there was an error in the link you followed or typed.

- Главная

- Полуавтоматы

- Инверторы MMA

- Инверторы TIG

- Газосварка

- Плазменная резка

- Система охлаждения

- Патон

- Днепровелдинг

- Элсва (Запорожье)

- Атом (Запорожье)

- Техмик (Ровно)

- ИИСТ (Херсон)

- SSVA (Харьков)

- GYSmi

- DECA

- Jasic

- Welding Dragon

- Modern Welding

- Telwin

- Днипро-М

- Энергия-сварка

- Тесты и видеоматериалы

- Статьи

- Фотогалерея

- Маска Хамелеон

- Расходные

- Электрододержатели, масса

- Горелки MIG/MAG

- Расходные MIG/MAG

- 08-M6-25mm

- 1,0-M6-25mm

- Ролик 30х22х10 (0,8-1,0) — V

- Ролик 30х22х10 (1,0-1,2) — V

- Ролик 35х25х8 (0,8-1,0) — V

- Ролик 35х25х8 (1,0-1,2) — V

- Ролик 30х10х10 (0,6-0,8) — SSVA

- Ролик 30х10х10 (0,8-1,0) — SSVA

- Ролик 30х10х10 (1,0-1,2) — SSVA

- KZ-2 евроразъем (мама)

- Спрей Binzel NF

- Горелки TIG

- Головки TIG

- Комплектующие TIG

- Цанга 1,0мм 50мм TIG

- Цанга 1,6мм 50мм ТИГ

- Цанга 2,0мм 50мм аргон

- Цанга 2,4мм 50мм TIG

- Цанга 3,0мм 50мм аргонная

- Цанга 3,2мм 50мм (ТИГ)

- Цанга 4,0мм 50мм (TIG)

- Корпус цанги 1,0мм

- Зажим цанги 1,6мм

- Корпус цанги 2,0мм

- Кнопка внешняя TIG

- Капа короткая ТИГ

- Капа длинная ТИГ

- Плазмотроны CUT

- Циркули CUT

- Редукторы

- Светофильтры

- PT-31 (CUT-40) расходные

- SG-55 (AG-60) расходник

- SG-51 (CUT-60)

- P-80 Panasonic

- A101/A141 Trafimet

- Powermax 45

- Термопенал

- Перчатки сварщика

- Электроды сварочные

- Контакты

Как правильно варить электродом — нержавейку, тонкий металл

В повседневной жизни сварка встречается на каждом шагу, на любом предприятии, стройки и даже в быту, без сварки, не обойтись. В хозяйстве и в производстве требуются услуги профессионального сварщика. К сожалению, работа профессионального сварщика требует больших денег, поэтому имеет смысл освоить сварку самому. Освоить сварку не так сложно, как кажется на первый взгляд. Ниже, будет подробно описано, как правильно научится варить сваркой, а также электродами разной толщины, и с разной обмазкой.

В хозяйстве и в производстве требуются услуги профессионального сварщика. К сожалению, работа профессионального сварщика требует больших денег, поэтому имеет смысл освоить сварку самому. Освоить сварку не так сложно, как кажется на первый взгляд. Ниже, будет подробно описано, как правильно научится варить сваркой, а также электродами разной толщины, и с разной обмазкой.

Краткая теория

Прежде чем приступать к сварочным работам, следует узнать – что такое сварка. Сварка – это наиболее распространенный, и один из самых качественных способов соединения металлических конструкций. Сварочный аппарат генерирует постоянный или переменный ток, который передается на электрод. У аппарата есть два кабеля – один с держателем для электрода, а другой с зажимом для «земли».

Сварочный электрод – металлический стержень в обмазке. Обмазка электрода поддерживает горение сварочной дуги. Также обмазка, при горении выделяет защитный газ, который предотвращает попадание кислорода в сварочную ванну.

Так металл не будет окисляться. Существуют десятки видов электродов, которые отличаются по толщине и типу обмазки.

Посредством сварочной дуги, образованной между электродом и металлической заготовкой, образуется расплавленный металл – сварочная ванна. Сварочная ванна – расправленный металл, после остывания образующий шов, покрытый тонкой коркой шлака. Сварочной ванной можно управлять электродом, в зависимости от того куда вы направите электрод, туда и направится ванна.

Средства защиты

Сварка – прежде всего, опасный вид работ. Чтобы при проведении сварочных работ обойтись без травматизма, следует применить средства защиты. При горении дуги происходит обильное выделение ультрафиолетовых лучей, и газа. Также не следует забывать, что при сварке ванна может брызгать раскаленными каплями металла. От всего этого следует защитить волосы, глаза, лицо и открытые участки тела.

Прежде всего, могут пострадать глаза сварщика. Ожог сетчатки глаза (зайчик), имеет серьезные последствия. Вначале человек, получивший ожог, чувствует большую резь в глазах, постоянное жжение и слезоточивость. При частых ожогах, зрение может ухудшиться. Для защиты своего зрения, следует использовать сварочную маску.

Кроме ожога сетчатки, ультрафиолет может обжечь и кожу лица. Симптомы такие же, как и после солнечного ожога, покраснение и раздражение кожных покровов. Существует опасность получить ожог брызгами раскаленного металла, а также горячим осколком шлака при его отбивании.

От перечисленных выше ожогов, спасет сварочная маска или щиток. Щиток от маски отличается тем, что к щитку вместо крепления на голову, прикреплена рукоятка, которую приходится постоянно держать. Обычно такие щитки идут в комплекте со сварочными аппаратами. Подобные щитки крайне неудобные! У сварщика постоянно занята вспомогательная рука, на которую можно опереться в неудобном положении.

Главное, что должно быть в сварочной маске – светофильтр. Светофильтр имеет обозначения. В основном для сварки понадобятся три типа светофильтра:

Светофильтр имеет обозначения. В основном для сварки понадобятся три типа светофильтра:

- B1, B2

- Г1 – Г4

- С1 – С13

Чем выше цифра стекла, тем оно темнее. Каждой букве светофильтра, свое назначение. Например, B1 и В2 стёкла предназначены для сварки при ярком солнечном свете. Г1 – Г4 предназначены для газосварки. С1 – С13 – для дуговой сварки. У каждого человека своя светочувствительность. Поэтому, выбирая светофильтр важно помнить, что он должен быть достаточно темным, чтобы не болели глаза, но в то же время видеть, что происходит в сварочной ванне.

Светофильтры довольно хрупкие, поэтому важно их защитить прозрачным стеклом, которое защитит от брызг металла. Важно помнить, что при отбивании шлака, горячие осколки могут поранить глаз. Для защиты рекомендуется покупать маску с подъемным световым фильтром. С данной маской вы можете проводить завистные работы. Если нет такой маски, воспользуйтесь защитными очками.

Следует прикрыть голову шапкой или кепкой, чтобы не спалить волосы. Как говорилось ранее, следует защитить кожу от ожогов. Одежду следует выбирать из плотной брезентовой ткани. Для избегания травматизма не должно быть открытых участков кожи. Ботинки должны быть из негорючего материала. На руках должны быть сварочные перчатки или рукавицы.

Как говорилось ранее, следует защитить кожу от ожогов. Одежду следует выбирать из плотной брезентовой ткани. Для избегания травматизма не должно быть открытых участков кожи. Ботинки должны быть из негорючего материала. На руках должны быть сварочные перчатки или рукавицы.

Сварка тонких металлов

Основная проблема сварки тонких металлов – прожог. Тонкий металл не выдерживает тепловой нагрузки и прожигается насквозь, при этом красиво заплатить дырку практически невозможно. Мало кто из «домашних» сварщиков знает, как именно варить тонкий металл, и какими электродами. В итоге портят хорошие заготовки.

Итак, какими электродами лучше варить тонкие металлы? Основная задача сварочного электрода – разогревать металл посредством дуги. Чем больше диаметр, тем больше тепловая нагрузка. Следовательно, первым шагом снизить тепло, будет решение варить электродами малого диаметра.

Чтобы не прожечь металл, тонкого электрода недостаточно. Важно правильно настроить сварочный аппарат. Лучше всего, для сварки тонких металлов, подходят малые токи. При возможности поменяйте клеммы. Так как при стандартной схеме (+ держатель, — земля) нагревается металл, то при замене будет нагреваться электрод. При этом у вас должна быть специальная обмазка электрода.

Лучший метод для свариваемого шва на тонких металлах – прерывистая дуга. Обычно такой техникой пользуются для наплавки металла, так как он не успевает полностью расплавляться и растекаться в разные стороны. Способ прерывистой дуги также дает металлу немного остыть, тем самым, исключая вариант прожога.

Лучше всего вести электрод и сварочную ванну, повторяя форму дуги. Чтобы сваривать тонкий металл прерывистой дугой потребуется сноровка.

Перед сваркой ответственных конструкций, лучше потренироваться на черновом металле.

При условии, соблюдении вышеприведенных советов, получится равномерный хорошо проваренный шов.

Сварка нержавейки

В основном нержавеющая сталь встречается в тонком металле, и это первая проблема. Вторая проблема, какими электродами варить нержавейку. И третья, какой сварочный аппарат для этого предназначен.

Итак, с толстыми металлами (свыше 5мм), проблем почти не возникает. Для сварки требуется обычный инвертор, и электрод с флюсующей обмазкой. Качество сварного шва, будет зависеть только от того, насколько плавно и под каким углом вы будете вести электрод.

Намного сложнее обстоит дело с тонкостенной нержавейкой. Итак, как правильно варить сваркой, электродами, предназначенными для нержавейки. Перед сваркой, важно убедиться, что инвертор соответствует данному типу металла. Это можно проверить в паспорте или в магазине у консультанта.

Нержавеющие металлы содержат большое количество хрома, и поэтому во время сварки образуют трещины. Поэтому производить соединение двух заготовок лучше под защитным газом Аргон. Аргоновая сварка предотвратить растрескивание шва, и устранит шлаковые поры в шве.

Поэтому производить соединение двух заготовок лучше под защитным газом Аргон. Аргоновая сварка предотвратить растрескивание шва, и устранит шлаковые поры в шве.

Неважно, какой метал: если он имеет тонкие стенки, значит нужно действовать аккуратно. Так же как и с обычным металлом, следует варить прерывистой дугой. Саму дугу можно зажигать сбоку и двигаться к месту соединения. Также можно попробовать поменять полярность.

Вывод

При соблюдении всех правил, после небольшой тренировки, сваренные конструкции будут иметь прочный и красивый шов. Главный залог качественной сварки – хорошие электроды. Но важно помнить одно – никакая сварочная конструкция не стоит здоровья, соблюдайте технику безопасности для избегания травматизма.

особенности, техника, необходимое оборудование и материалы

Кузов являет собой неотъемлемую часть автомобиля. Он выполняет функцию защиты внутренних узлов. Особенно важно следить за состоянием кузова у грузовых автомобилей.

Он выполняет функцию защиты внутренних узлов. Особенно важно следить за состоянием кузова у грузовых автомобилей.

Замечать малейшие дефекты и своевременно устранять их. Часто запрашиваемой к ремонту деталью является рама автомобиля.

В этой статье мы разберём то как происходит сварка и ремонт рамы грузовика.

Содержание статьиПоказать

В каких случаях стоит прибегать к сварке

Рама грузового авто – это основание к которому крепятся все звенья кузова. Другими словами это скелет связывающий между собой такие важные детали как двигатель, коробки, приводы и т.д.

Другими словами это скелет связывающий между собой такие важные детали как двигатель, коробки, приводы и т.д.

К сварке рамы грузового автомобиля прибегают только при незначительных деформациях детали. Самое главное – придерживаться всех этапов технологии. Состояние рамы грузовика – это прежде всего безопасность автомобиля.

Нюансы при сваривании рамы грузового автомобиля

Профилактика повреждений и регулярный осмотр кузова очень важны. Лучше своевременно делать ремонт данного элемента. Так поломка не застанет вас в расплох на дороге.

Сварка рамы грузовика имеет свои нюансы.

Следование последующим пунктам — залог крепкого и безопасного соединения.

- Нужно следить за температурой металла во время сварки. Если перегреть, место соединения получится не надёжным. Варить нужно по частям. Важно чтобы длинна отрезков не превышала 5 мм.

Самое подходящее средство для обработки кромок — болгарка или плазменный резак. - При использовании дополнительного металла стоит обращать своё внимание на переходы к основе.

Нужно следить за тем чтобы они максимально ровными. Не допускайте подрезов. Именно это повреждение приведёт к разрушению рамы грузового авто в будущем. А самое главное – чтобы корень проваривался во всю длину. Не то все предыдущие действия окажутся бессмысленными.

Нужно следить за тем чтобы они максимально ровными. Не допускайте подрезов. Именно это повреждение приведёт к разрушению рамы грузового авто в будущем. А самое главное – чтобы корень проваривался во всю длину. Не то все предыдущие действия окажутся бессмысленными. - Для большей надежности лучше укрепить место поломки с помощью швеллера и болтового соединения.

Как самому выполнить сварку рамы грузовика

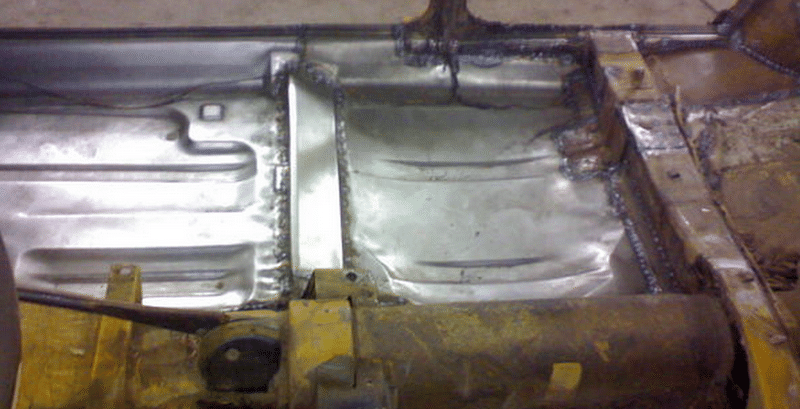

Чтоб вычислить повреждённый участок надо снять все элементы кузова для осмотра. Далее, определяем место окончания трещины. Его нужно засверлить. Только после этого мы можем приступить непосредственно к варке рамы грузового авто.

Саму сварку осуществляют полуавтоматом. А свёрла лучше использовать диаметром 5 мм.

Корень проваривается во время первого прохода. Сварка совершается с помощью электродов в роли которых идёт проволока толщиной 1,2 мм и индексом Св08. Во время первого раза сила тока должна быть 100А.

При следующих двух этапах сварки рамы грузового авто — 110А с этой же проволокой. Причём валики должны быть максимально тонкими и взаимно перекрываться. Вследствие следующего хода ток стоит увеличить до 120А.

Причём валики должны быть максимально тонкими и взаимно перекрываться. Вследствие следующего хода ток стоит увеличить до 120А.

Большое значение имеет непрерывная дуга. Это залог предельно ровного первоклассного шва.

Как обработать шов после сварки

Качественная обработка шва после сварки – залог хорошо проделанной работы.

На завершающем этапе нужно обеспечить защиту металла. В этом нам поможет отмывка и шлифовка пескоструйкой. Потом нужно покрасить, предварительно обезжирив и прогрунтовав.

В этом нам поможет отмывка и шлифовка пескоструйкой. Потом нужно покрасить, предварительно обезжирив и прогрунтовав.

Немаловажен опыт работы исполнителя. Новичкам браться за данное дело не стоит. Ведь в ваших руках прежде всего безопасность машины во время вождения.

А так же, не стоит забывать о безопасности и при выполнении сварочных работ.

Как выбрать сварочный аппарат для кузовных работ

Кузов автомобиля – элемент наиболее часто подверженный повреждениям при ДТП. Для восстановления корпуса транспортного средства, используют полуавтомат сварочный для кузовных работ.

Классификация и маркировка сварочных аппаратов

При приобретении оборудования, многие задаются вопросом о том, какой сваркой лучше варить кузов автомобиля. Для правильного выбора, нужно знать, как классифицируется сварочные аппараты.

Аппарат на переменном токе

Сварочные аппараты, популярны среди автомобилистов, однако их использование имеет ряд недостатков:

- Сварные швы имеют низкое качество.

- Электрод, в силу громоздкости сварного оборудования, не способен достать до ряда участков, требующих ремонта.

- Потребуется время для освоения сварочного аппарата.

- Подходит для варки толстого (более 5 мм) железа. На кузове авто зачастую встречается металл толщиной от 3 мм. Они практически сразу насквозь прожигаются аппаратом на переменном токе.

Инвертор

Что касается использования инвертора при ремонте кузова автомобиля, то это оборудование подойдет для:

- Получения хорошего качества сварных швов.

- Быстрого выполнения ремонтных работ.

- Использования устройства в условиях пониженного напряжения сети.

Пользователи отмечают простоту использования аппарата – новичок, впервые взяв в руки инструмент, может «с ходу» разобраться с принципом варки и получить сварной шов приемлемого качества.

Инвертор имеет и ряд недостатков:

- Высокая стоимость оборудования.

- Чувствительность пыли.

- Толщина свариваемого металла не должна превышать показатель в 3 мм.

Углекислотный полуавтомат

Сварочный полуавтомат для кузовных работ имеет следующие преимущества использования:

- Аккуратный сварной шов высокого качества.

- Можно выполнять варку металла толщиной от 0,8 до 6 мм.

- При использовании аргона возможность восстановления деталей из цветных металлов.

- Нет необходимости в поддержании постоянной дуги.

- Степень деформированности металла автомобиля ниже, в результате уменьшается расходность материалов.

При полуавтоматической сварке, при помощи механизма подачи проволоки, она подается в рабочую зону. Свариваемые элементы надежно крепятся благодаря тому, что металл электрода плавится, но не сгорает. В результате, на месте соединения двух деталей появляется аккуратный и прочный сварной шов.

К недостаткам полуавтомата относят большую массу и габариты – из-за этого, устройство можно использовать только в пределах гаража. Для функционирования прибора необходима только розетка.

Для функционирования прибора необходима только розетка.

Полуавтомат используют при починке элементов из цветных металлов. Чтобы соединить такие детали, применяют технологию газовой сварки. На корпусе устройства расположена маркировка следующего вида:

- МИГ или MIG. Модель с данной маркировкой предназначена для сваривания деталей из алюминия и прочих цветных металлов.

- МАГ или MAG. Устройство для сваривания элементов из стали, черных металлов. Соединение выполняется с использованием окисей углерода и активных газов.

- ТИГ или TIG. Сварка деталей выполняется при помощи вольфрама. Этот элемент устойчив к воздействию высоких температур.

Почему лучше подходит полуавтомат

Использование сварочных полуавтоматов – оптимальное решение для кузовного ремонта. Данное устройство дает возможность получить аккуратный и прочный сварной шов. Оно подходит для варки металла разной толщины, Также с помощью полуавтомата выполняют газовую сварку цветных металлов. Особенностью устройства аппарата является наличие специальной катушки. Чтобы ее задействовать, выбирают нужное место, и нажимают на кнопку: в процессе варки подающая проволоку, катушка будет разматываться, и направлять в рабочую зону необходимое количество электрода.

Особенностью устройства аппарата является наличие специальной катушки. Чтобы ее задействовать, выбирают нужное место, и нажимают на кнопку: в процессе варки подающая проволоку, катушка будет разматываться, и направлять в рабочую зону необходимое количество электрода.

Кроме того, инструмент прост в освоении и достаточно эффективен. Выбор полуавтомата для проведения кузовных работ имеет свои особенности и нюансы.

Какой сварочный полуавтомат выбрать для ремонта автомобиля

Для проведения успешного ремонта автомобильного кузова, нужно правильно выбрать сварочное оборудование. При приобретении полуавтомата обращают внимание на ряд параметров, таких как источник питания, мощность устройства, регулировка скорости подачи проволоки, объем баллонов для технических газов.

Источники питания

При выборе оборудования первым делом необходимо обратить внимание на источник питания устройства. По принципу подключения выделяют инверторные и трансформаторные полуавтоматы. Инверторы – легкое, компактное и удобное в эксплуатации оборудование. Оно оснащается рядом дополнительных функций, существенно облегчающих процесс сварки: легкий розжиг, антиприлипание, плавное регулирование силы тока.

Инверторы – легкое, компактное и удобное в эксплуатации оборудование. Оно оснащается рядом дополнительных функций, существенно облегчающих процесс сварки: легкий розжиг, антиприлипание, плавное регулирование силы тока.

Инверторный полуавтомат оснащен устройством, использующимся для преобразования переменного тока в постоянный. Трансформаторы – необходимы в том случае, если нет нужды регулярно переносить оборудование с места на место. Для питания такого оборудования используют источник постоянного тока.

Проволока и ее влияние на результат сварки

В сварочных полуавтоматических аппаратах используется проволока. Она выступает в роли электрода, и предназначена для соединения свариваемых элементов. Проволоку для сварки делят на следующие виды:

- Со сплошным сечением.

- Порошковая.

- Активированная.

Преимущество первого вида заключается в том, что он предназначен для сваривания металлов, и имеет в своем составе разные сплавы. Порошковая проволока полая внутри, она наполнена специальным веществом. При ее применении образуется облако защитных газов. Что касается активированного электрода, то он имеет в своем составе лишь 7% порошкового вещества, что позволяет его запрессовать в проволоку сплошного сечения.

При ее применении образуется облако защитных газов. Что касается активированного электрода, то он имеет в своем составе лишь 7% порошкового вещества, что позволяет его запрессовать в проволоку сплошного сечения.

Также при выборе проволоки, следует обратить внимание на ее маркировку. Электроды с пометкой СВ, применяются для сварки деталей, а маркировка НП гласит о том, что расходный материал используют для наплавки. Помимо этого, внимание уделяют и диаметру проволоки, и элементам, входящим в ее состав.

Про баллоны

Для предотвращения взаимодействия расплавленного металла и окружающей среды, используют баллоны с защитными газами: аргон, гелий, углекислота и их смеси. Проволока под напряжением пропускается через газовое сопло. Чтобы подавать газ к рабочей области, используют шланг.

Работа с защитными газами требует наличия редуктора. Устройство позволяет регулировать расход газа. Для удобства использования, прибор оснащен манометром. При выполнении сварочных работ, нужно учитывать, что чрезмерно малое количество защитных газов отразится на качестве шва, а слишком большое – также повлияет на плотность сварного соединения, кроме того, газ довольно быстро закончится.

При выборе баллона стоит обратить внимание на 10 литровые экземпляры: при правильной настройке расхода газа, этого объема хватит для продолжительных работ. Габариты же емкости дают возможность перевозить ее в багажнике автомобиля.

При покупке стоит учитывать, что баллон должен быть аттестован. Около вентиля будет располагаться соответствующая отметка. Необходимо проверить дату аттестации во избежание приобретения «просрочки».

Что еще учесть в выборе

При выборе аппарата для сварки кузова автомобиля, учитывают следующие факторы:

- Нагрузочную способность электрической сети. При наличии однофазной сети рекомендуется выбирать прибор, работающий от напряжения 220В. Это могут быть как любительские, так и профессиональные, работающие как от трехфазной, так и однофазной сети сварочные полуавтоматы. При использовании последних, на сеть обеспечивается равномерная нагрузка. Тем самым предотвращается риск появления коротких замыканий и отключения пробок.

- Тип и толщину свариваемых материалов. Прибор выбирают в зависимости от того, с какими металлами предстоит работать (низкоуглеродистая или нержавеющая сталь, цветные металлы, алюминий и т.д.). Также уделяют внимание толщине металла – чем она больше, тем мощнее требуется аппарат.

- Требования к качеству сварки и тип сварных соединений. Ключевую роль в выборе сварочного полуавтомата играет степень ответственности свариваемой конструкции. Кроме того, в некоторых случаях возникают ситуации, когда необходимо использование горелки длиннее стандартных размеров. Как правило, они возникают при сваривании длинных конструкций. Горелки имеют длину 3, 4 и 5 метров, для быстрого и качественного соединения металла, используют горелки с максимальной длиной.

- Интенсивность использования устройства. В зависимости от частоты использования устройства, приобретают любительские или профессиональные сварочные полуавтоматы.

- Техническая сложность аппарата. Чем сложнее устройство, тем труднее его самостоятельно отремонтировать. Однако технически более сложные аппараты удобны в использовании и обеспечивают высокое качество сварного шва.

Сварочный полуавтомат – инструмент для проведения кузовного ремонта. Выбор делают в зависимости от сложности и интенсивности проведения работ, типа электросети, от которой будет питаться аппарат а также технической сложности устройства.

Какая сварка лучше полуавтомат или электродная

возможно эта запись пригодится тем, кто встанет перед выбором какой Полуавтомат для MIG сварки купить

2 года варил аппаратом ASEA -200 для ММА(электродуговой) сварки, дважды сварил им подвеску для машины и пришло время переходить на полуавтомат. причины в следующем в минусах дуговой сварки с которыми мне пришлось столкнуться в процессе:

1) Нестабильное качество шва.

в процессе сварки электродом, плавится металлический стержень электрода, расплавляя металл и сгорает его покрытие, выделяя защитный газ. соответственно на качество шва напрямую влияет качество электрода(умение сварщика в первую очередь но об этом не будем), состав металла стержня и состав его покрытия, а так же его состояние, трещины пористость и т.д. а так же сырость, поэтому электроды принято сушить перед использованием. более того состояние покрытия на одном электроде может быть не стабильным на всей длине электрода, где то лучше где то хуже, в итоге все это будет влиять на качество шва, где то он ляжет ровно, хорошо проплавляя метал, где то хуже. что будет заметно по шву под шлаком,

2) не все электроды одинаково полезны, покупая две одинаковые пачки электродов, покупаешь две пачки разных, выпущенные в разные дни. они будут отличаться по составу и качеству, какими то варить будет лучше, какими то хуже. относится преимущественно к оболочке электрода

3) долго, сварка электродом начинается с того что их сушишь, при 200 градусах 15-30 минут

4) неудобно, в процессе сварки электрод сгорает, становится короче, т.е. начав работать 30 см см электродом, кончаешь работать огарком длинной 3-5 см, при этом надо сохранять одно и то ж положение электрода относительно заготовки и вести его так, выполняя необходимые манипуляции.

5)грязно на рабочем месте, после сварки электродом шов сверку покрывается шлаком-сгоревшей оболочкой электрода, очищая шов от шлака, скидываешь его на пол, а если варишь много, то и шлака копится изрядно,

6)грязная заготовка в процессе, сварки часть металла разбрызгивается и прилипает к заготовке, у опытных чуть меньше, у новичков чуть больше, но капли у все, а если надо сделать много швов на небольшой поверхности, этих капель образуется очень много.

6) вредно, дым выделяемый при сгорании оболочки электрода вреден

7) уходит много времени подготовка электродов, установка электрода в держатель, сварка, удаление шлака.

это только то, что сходу вспомнилось. у полуавтомата(ПА) свои минусы. главные состоит в большей стоимости сварки, если для электродуговой, нужен аппарат, электричество и электроды, то для ПА аппарат, проволока. газ, редуктор, спрей от нагара, расходники для сопла, баллон для газа, и тележка что бы все это возить. естественно и сам аппарат дороже. так же стоимость шва получается выше, вместо электрода нужны более дорогая проволока газ и поездки на заправку баллона. зато в остальном плюсы перед ММА сваркой очевидны.

после принятия решения о покупке ПА возникает самая большая трудность, выбрать какой же взять…ПА появились давно и успело появиться множество бюджетных вариантов.

основные:

Риланд

Аврора

Кедр

Ресанта

Сварог

Риланд, аврора и кедр суть одно и тоже, в магазинах вам скажут, что аврора и кедр, смотря про что спросите,

это русские разработки собранные в Китае, на самом деле это все Китайский разработки компании Риланд, прошедшие ребрендинг для продажи в России, любители деревьев и желтого цвета берут КЕДР, любители синего и чего то космического в названии Аврору.

в поиске хорошего ПА самое бесполезное занятие это спрашивать мнение продавца… поэтому я спрашивал друзей единомышленников:

putok посоветовал Ресанту саипа 220, показал швы, понравилось

takezo посоветовал Riland 175 GD показал швы тоже понравилось

основные различия, ресанта дешевле, у нее нет синергентики(встроенных программ сварки, когда выбрав нужную мощность тока, остальное программа подстраивает под тебя в процессе сварки для наилучшего шва)

при больше мощности цене. риланд уступает в мощности. у риланда есть возможность TIG сварки алюминия, больше для галочки, что она есть из серии телевизора в телефоне, есть но качество оставляет желать лучшего.

хорошие отзывы по Ресанте встречались мне и раньше, но в нужный момент в продаже ее не нашел в продаже, так же не понятно что с сервисными центрами, поэтому остановил выбор на аппарате КЕДР 175GD, он же риланд. он же аврора.

Сварка полуавтоматом без газа обычной проволокой – это разновидность классической дуговой сварки.

Дуговая сварка представляет из себя технологический процесс с использованием тепловой энергии от электрической дуги. Электрическую дугу получают с помощью постоянного или переменного тока. Под действием этой тепловой энергии происходит плавление краёв свариваемых материалов. Причём может применяться как одна дуга, так и несколько, но у каждой дуги должен быть свой источник питания.

Классическая дуговая сварка

Классическую дуговую сварку можно подразделить по нескольким признакам :

- по видам электродов – на сварку плавящимися электродами и неплавящимися;

- по способу воздействия дуги на металл.

Плавящиеся электроды, в свою очередь, бывают трёх видов : проволочные, ленточные и штучные.

По видам воздействия дуги на металл классическую сварку можно классифицировать так:

- ручная сварка

- сварка с помощью электродов

- сварка с применением газа

- автоматическая сварка под флюсом

Что представляет из себя сварка полуавтоматом

Сварка полуавтоматом происходит при помощи непрерывно двигающегося электрода, который проходит через сварочную головку. Электродом в данном случае служит плавящаяся проволока. Проволока плавится под действием электрической дуги, длина дуги сохраняется постоянной при помощи привода. Но саму сварочную головку сварщик двигает вручную вдоль шва. В этом и заключается полуавтоматический процесс.

Сварку полуавтоматом возможно проводить двумя способами : с использованием газа и без использования газа.

Углекислая газовая среда применяется для того, чтобы защитить область сварки от попадания кислорода из окружающей среды. Иначе получившийся результат будет некачественным и недолговечным.

Но использование газа влечёт за собой ряд трудностей:

- необходимо постоянно иметь заправленный газовый баллон;

- регулярная заправка баллона требует определённых затрат;

- трудности с перемещением из-за присутствия баллона и другого оборудования.

Поэтому хорошим выходом является сварка полуавтоматом с применением проволоки. Используется так называемая флюсовая проволока. Она представляет из себя обычную проволоку с полостью внутри. Эта полость заполнена порошком – флюсом. При нагреве флюс выделяет некоторое количество газа, достаточное, чтобы окружить место сварки и защитить его от воздействия окружающего воздуха. Такая сварка имеет неоспоримые плюсы, а именно:

- подвижность оборудования для сварки

- возможность выбора любой проволоки в зависимости от того, какой материал будете сваривать.

Недостатки сварки с применением флюсовой проволоки

Кроме положительных моментов, сварка флюсовой проволокой имеет и ряд недостатков.

- качественная проволока недёшево стоит;

- необходимо приложить некоторые усилия для правильного выбора проволоки и самого аппарата;

- сам процесс требует иметь определённые навыки и умения.

Если вы хотите получить действительно качественный результат, вы остановитесь именно на этом способе.

Описание процесса полуавтоматической сварки без газа

- С помощью таблицы на сварочном аппарате выберите нужный показатель величины тока. Величина его зависит от толщины материала, который предстоит сваривать.

- С помощью сменных шестерней отрегулируйте необходимую вам скорость подачи проволоки. Шестерни должны прижимать проволоку так, чтобы она не проскальзывала. Но в тоже время , если прижимать проволоку слишком сильно, можно её повредить.

- Попробуйте сварить небольшой кусочек, чтобы экспериментальным путём подобрать режим. Если режим подобран правильно, дуга будет стабильной.

- Поставив переключатель подачи проволоки на положение “вперёд”, включаем подачу флюса кнопкой “пуск.” Наконечник погружается в сварочную зону и , чиркнув наконечником, зажигаем дугу и начинаем сварку.

- Сам процесс сварки. Движение головки должно быть не быстрым и, в то же время, не очень медленным. При этом сварщик должен неотрывно следить за процессом

Хочется отметить, что не имея определённых навыков, не стоит приступать к процессу сварки без газа в домашних условиях.

И не забывайте про технику безопасности, заранее позаботьтесь о защитной одежде.

Кузов автомобиля – элемент наиболее часто подверженный повреждениям при ДТП. Для восстановления корпуса транспортного средства, используют полуавтомат сварочный для кузовных работ.

Классификация и маркировка сварочных аппаратов

При приобретении оборудования, многие задаются вопросом о том, какой сваркой лучше варить кузов автомобиля. Для правильного выбора, нужно знать, как классифицируется сварочные аппараты.

Аппарат на переменном токе

Сварочные аппараты, популярны среди автомобилистов, однако их использование имеет ряд недостатков:

- Сварные швы имеют низкое качество.

- Электрод, в силу громоздкости сварного оборудования, не способен достать до ряда участков, требующих ремонта.

- Потребуется время для освоения сварочного аппарата.

- Подходит для варки толстого (более 5 мм) железа. На кузове авто зачастую встречается металл толщиной от 3 мм. Они практически сразу насквозь прожигаются аппаратом на переменном токе.

Инвертор

Что касается использования инвертора при ремонте кузова автомобиля, то это оборудование подойдет для:

- Получения хорошего качества сварных швов.

- Быстрого выполнения ремонтных работ.

- Использования устройства в условиях пониженного напряжения сети.

Пользователи отмечают простоту использования аппарата – новичок, впервые взяв в руки инструмент, может «с ходу» разобраться с принципом варки и получить сварной шов приемлемого качества.

Инвертор имеет и ряд недостатков:

- Высокая стоимость оборудования.

- Чувствительность пыли.

- Толщина свариваемого металла не должна превышать показатель в 3 мм.

Углекислотный полуавтомат

Сварочный полуавтомат для кузовных работ имеет следующие преимущества использования:

- Аккуратный сварной шов высокого качества.

- Можно выполнять варку металла толщиной от 0,8 до 6 мм.

- При использовании аргона возможность восстановления деталей из цветных металлов.

- Нет необходимости в поддержании постоянной дуги.

- Степень деформированности металла автомобиля ниже, в результате уменьшается расходность материалов.

При полуавтоматической сварке, при помощи механизма подачи проволоки, она подается в рабочую зону. Свариваемые элементы надежно крепятся благодаря тому, что металл электрода плавится, но не сгорает. В результате, на месте соединения двух деталей появляется аккуратный и прочный сварной шов.

К недостаткам полуавтомата относят большую массу и габариты – из-за этого, устройство можно использовать только в пределах гаража. Для функционирования прибора необходима только розетка.

Полуавтомат используют при починке элементов из цветных металлов. Чтобы соединить такие детали, применяют технологию газовой сварки. На корпусе устройства расположена маркировка следующего вида:

- МИГ или MIG. Модель с данной маркировкой предназначена для сваривания деталей из алюминия и прочих цветных металлов.

- МАГ или MAG. Устройство для сваривания элементов из стали, черных металлов. Соединение выполняется с использованием окисей углерода и активных газов.

- ТИГ или TIG. Сварка деталей выполняется при помощи вольфрама. Этот элемент устойчив к воздействию высоких температур.

Почему лучше подходит полуавтомат

Использование сварочных полуавтоматов – оптимальное решение для кузовного ремонта. Данное устройство дает возможность получить аккуратный и прочный сварной шов. Оно подходит для варки металла разной толщины, Также с помощью полуавтомата выполняют газовую сварку цветных металлов. Особенностью устройства аппарата является наличие специальной катушки. Чтобы ее задействовать, выбирают нужное место, и нажимают на кнопку: в процессе варки подающая проволоку, катушка будет разматываться, и направлять в рабочую зону необходимое количество электрода.

Кроме того, инструмент прост в освоении и достаточно эффективен. Выбор полуавтомата для проведения кузовных работ имеет свои особенности и нюансы.

Какой сварочный полуавтомат выбрать для ремонта автомобиля

Для проведения успешного ремонта автомобильного кузова, нужно правильно выбрать сварочное оборудование. При приобретении полуавтомата обращают внимание на ряд параметров, таких как источник питания, мощность устройства, регулировка скорости подачи проволоки, объем баллонов для технических газов.

Источники питания

При выборе оборудования первым делом необходимо обратить внимание на источник питания устройства. По принципу подключения выделяют инверторные и трансформаторные полуавтоматы. Инверторы – легкое, компактное и удобное в эксплуатации оборудование. Оно оснащается рядом дополнительных функций, существенно облегчающих процесс сварки: легкий розжиг, антиприлипание, плавное регулирование силы тока.

Инверторный полуавтомат оснащен устройством, использующимся для преобразования переменного тока в постоянный. Трансформаторы – необходимы в том случае, если нет нужды регулярно переносить оборудование с места на место. Для питания такого оборудования используют источник постоянного тока.

Проволока и ее влияние на результат сварки

В сварочных полуавтоматических аппаратах используется проволока. Она выступает в роли электрода, и предназначена для соединения свариваемых элементов. Проволоку для сварки делят на следующие виды:

- Со сплошным сечением.

- Порошковая.

- Активированная.

Преимущество первого вида заключается в том, что он предназначен для сваривания металлов, и имеет в своем составе разные сплавы. Порошковая проволока полая внутри, она наполнена специальным веществом. При ее применении образуется облако защитных газов. Что касается активированного электрода, то он имеет в своем составе лишь 7% порошкового вещества, что позволяет его запрессовать в проволоку сплошного сечения.

Также при выборе проволоки, следует обратить внимание на ее маркировку. Электроды с пометкой СВ, применяются для сварки деталей, а маркировка НП гласит о том, что расходный материал используют для наплавки. Помимо этого, внимание уделяют и диаметру проволоки, и элементам, входящим в ее состав.

Про баллоны

Для предотвращения взаимодействия расплавленного металла и окружающей среды, используют баллоны с защитными газами: аргон, гелий, углекислота и их смеси. Проволока под напряжением пропускается через газовое сопло. Чтобы подавать газ к рабочей области, используют шланг.

Работа с защитными газами требует наличия редуктора. Устройство позволяет регулировать расход газа. Для удобства использования, прибор оснащен манометром. При выполнении сварочных работ, нужно учитывать, что чрезмерно малое количество защитных газов отразится на качестве шва, а слишком большое – также повлияет на плотность сварного соединения, кроме того, газ довольно быстро закончится.

При выборе баллона стоит обратить внимание на 10 литровые экземпляры: при правильной настройке расхода газа, этого объема хватит для продолжительных работ. Габариты же емкости дают возможность перевозить ее в багажнике автомобиля.

При покупке стоит учитывать, что баллон должен быть аттестован. Около вентиля будет располагаться соответствующая отметка. Необходимо проверить дату аттестации во избежание приобретения «просрочки».

Что еще учесть в выборе

При выборе аппарата для сварки кузова автомобиля, учитывают следующие факторы:

- Нагрузочную способность электрической сети. При наличии однофазной сети рекомендуется выбирать прибор, работающий от напряжения 220В. Это могут быть как любительские, так и профессиональные, работающие как от трехфазной, так и однофазной сети сварочные полуавтоматы. При использовании последних, на сеть обеспечивается равномерная нагрузка. Тем самым предотвращается риск появления коротких замыканий и отключения пробок.

- Тип и толщину свариваемых материалов. Прибор выбирают в зависимости от того, с какими металлами предстоит работать (низкоуглеродистая или нержавеющая сталь, цветные металлы, алюминий и т.д.). Также уделяют внимание толщине металла – чем она больше, тем мощнее требуется аппарат.

- Требования к качеству сварки и тип сварных соединений. Ключевую роль в выборе сварочного полуавтомата играет степень ответственности свариваемой конструкции. Кроме того, в некоторых случаях возникают ситуации, когда необходимо использование горелки длиннее стандартных размеров. Как правило, они возникают при сваривании длинных конструкций. Горелки имеют длину 3, 4 и 5 метров, для быстрого и качественного соединения металла, используют горелки с максимальной длиной.

- Интенсивность использования устройства. В зависимости от частоты использования устройства, приобретают любительские или профессиональные сварочные полуавтоматы.

- Техническая сложность аппарата. Чем сложнее устройство, тем труднее его самостоятельно отремонтировать. Однако технически более сложные аппараты удобны в использовании и обеспечивают высокое качество сварного шва.

Сварочный полуавтомат – инструмент для проведения кузовного ремонта. Выбор делают в зависимости от сложности и интенсивности проведения работ, типа электросети, от которой будет питаться аппарат а также технической сложности устройства.

“>

|

|

|

| Спецодежда и обувь. Защитные свойства материалов: Тр – защита от искр, брызг, расплавленного металла, окалины. Тит – защита от теплового излучения и конвективной теплоты. К-80 – защита от кислот и щелочей. …Подробнее | |

|

|

|

| Баллоны, 40 л, «Кислород», «Углекислота», «АЗОТ», «Ацетилен» и др. …Подробнее |

|

|

|

|

| Баллоны (заправленные), 40 л, «Гелий марки (А),(Б)». …Подробнее |

|

|

|

|

Карбид кальция. |

|

|

|

|

| Сварочный инвертор «Сварог» ARC 165 (Z119) предназначен для ручной дуговой сварки (MMA) и наплавки покрытым штучным электродом на постоянном токе… Подробнее… | |

|

|

|

| Тепловая пушка Ballu 9000 C (обогрев помещения до 90 м2). Подробнее… | |

|

|

|

| Компрессор воздушный Aurora GALE-50 Самый мощный компрессор из коаксиальных. Подробнее… |

|

|

|

|

| Сварочный выпрямитель LINKOR Semali 170И аппарат инверторного типа. Подробнее… | |

|

|

|

|

Сварочный выпрямитель инверторного типа BRIMA ARC 200B. Подробнее… |

|

|

|

|

| Сварочный аппарат инверторного типа ТСС САИ-190. Подробнее… | |

|

|

|

| Сварочный аппарат РЕСАНТА 140 для ручной электродуговой сварки постоянным током. Подробнее… | |

|

|

|

| Сварочный полуавтомат инверторного типа РЕСАНТА 220 (САИПА). Подробнее… | |

|

|

|

| Автоматическая система водоснабжения АСВ-1200/24. Подробнее… | |

|

|

|

| Мойка HUTER W105P. Подробнее… | |

|

|

|

| Кусторез HUTER GНT-60. Подробнее… | |

|

|

|

Сварка стержнем для ремонта оборудования: электроды, оборудование и техника

Строительная отрасль чрезвычайно разнообразна, и в некоторых профессиях сварка не является основной сферой деятельности в повседневной работе. Однако независимо от того, владеете ли вы одним или 100 единиц оборудования, это оборудование сломается, и вам, вероятно, придется сделать один или два сварных шва, чтобы оно снова заработало, или, может быть, у вас есть время простоя, и вы хотите укрепить участки. которые, как вы знаете, подвержены повреждениям. В этой статье конкретно рассматриваются варианты материалов и оборудования для ремонта при помощи сварки штангой в полевых условиях.

Ручная сварка и выбор электродов

Одним из наиболее распространенных процессов ремонта при сварке в полевых условиях является дуговая сварка экранированного металла (SMAW), или сварка палкой. Электроды самозащиты самозащиты и сокращают количество необходимого оборудования — нет необходимости таскать с собой газовый баллон, шланг и регулятор. Он также обеспечивает адекватную защиту сварного шва на открытом воздухе, где ветер влияет на защитные газы. Важно отметить, что сварка порошковой проволокой (FCAW) также является отличным вариантом для ремонта в полевых условиях, но в этой статье мы сосредоточимся на Stick, который более доступен для многих подрядчиков.

Выбор правильного заменяющего материала / наполнителя имеет решающее значение для любого ремонта в полевых условиях. Весь материал следует заменить на тот, который соответствует прочности основного материала или превышает его. Каждое применение различается по механическим свойствам, таким как требуемая прочность, пластичность, износостойкость, ударная вязкость и предел прочности. Точное соответствие материала обеспечивает качество и долговечность сварки, а также предотвращает преждевременный выход из строя и нежелательные простои.

Обычно при сварке штангой используются электроды 6010, 6011, 6013, 7018 и 7024 с наиболее распространенными диаметрами от 1/8 до 5/32 дюйма.Каждый из этих электродов обеспечивает возможность сварки во всех положениях (кроме 7024). Первые две цифры стержневого электрода представляют минимальную прочность на разрыв «в состоянии сварки»: например, 6010 обеспечивает прочность на разрыв 60 000 фунтов на квадратный дюйм. Третья цифра представляет собой допустимые положения сварки для каждого электрода (1 = все положения, 2 = только плоское или горизонтальное положение, 3 = плоское, горизонтальное, вертикальное вниз и вверх). Четвертая цифра относится к типу покрытия и типу сварочного тока (переменный ток (AC) / постоянный ток (DC)), который может использоваться с электродом.Вот краткое изложение каждого электрода, обычно используемого в этом приложении (любезно предоставлено Hobart Brothers):

6010: Всепозиционный электрод подходит только для источников питания постоянного тока. Он обеспечивает глубокое проникновение и способность проникать сквозь ржавчину, масло, краску и грязь. Этот электрод имеет чрезвычайно плотную дугу, что может затруднить работу неопытных сварщиков. Отлично подходит для проникновения в стыки с плотной подгонкой.

6011: Всепозиционный электрод для использования с источниками питания переменного и постоянного тока.Он создает глубокую проникающую дугу, которая прорезает ржавые и нечистые металлы — идеально для технического обслуживания и ремонта. Отлично подходит для проникновения в стыки с плотной подгонкой.

6013: Всепозиционный электрод с мягкой дугой и минимальным разбрызгиванием, умеренным проплавлением и легко удаляемым шлаком. Подходящий к источникам питания переменного или постоянного тока, этот электрод лучше подходит для новых и чистых материалов, более тонких материалов и широких корневых отверстий.

7018: Всепозиционный электрод с толстым флюсом и высоким содержанием железного порошка, что делает его одним из самых простых в использовании электродов.Эти электроды создают плавную, тихую дугу с минимальным разбрызгиванием и средним проникновением дуги. Позволяет производить прочные сварные швы с высокими ударными характеристиками (даже в холодную погоду) и может использоваться на основных металлах углеродистой, высокоуглеродистой, низколегированной и высокопрочной стали. Подходит для источников питания переменного и постоянного тока.

7024: Для плоской или горизонтальной сварки с источником питания переменного или постоянного тока этот электрод содержит большое количество порошка железа, что помогает увеличить скорость наплавки. Хорошо работает на стальном листе толщиной не менее дюйма.толщиной и может использоваться для металлов размером более ½ дюйма.

Выбор сварочного оборудования

Выбор подходящего аппарата для сварки штангой во многом зависит от диаметра используемых электродов. 1/8 дюйма электрод сваривает до 145 ампер, в то время как 5/32-дюйм. Электрод обеспечивает оптимальную производительность при токе около 180 ампер. Таким образом, сварочный генератор со 100-процентным рабочим циклом при 250 А (Miller’s Bobcat ™ 250) обеспечивает достаточную мощность сварки для удовлетворения большинства потребностей в сварке рукоятью.

Примечание подрядчика: Для проведения тяжелых ремонтов и экономии места на грузовиках для технического обслуживания подрядчикам следует рассмотреть возможность использования комбинации сварочного аппарата / генератора / воздушного компрессора.Эти машины оснащены не только сварочными аппаратами и генераторами, но также включают автономные винтовые воздушные компрессоры для работы пневматических инструментов и плазменных резаков. Например, Trailblazer 302 Air Pak предлагает 26 кубических футов воздуха в минуту (до 160 фунтов на квадратный дюйм) при 100-процентном рабочем цикле. Эта машина также имеет встроенную опцию прыжка / зарядки аккумулятора, чтобы дать механикам поля еще один инструмент для борьбы с бездействующим оборудованием.

Подготовка сварного шва

После того, как вы получили подходящий присадочный металл и сварочный аппарат, отрежьте сталь до необходимого размера и скосите края под углом 30 градусов для лучшего проплавления.Для более тяжелых участков материала рекомендуется оставлять небольшую грань или «землю» внизу стыка. Это можно сделать после снятия фаски с помощью шлифовки по поверхности до тех пор, пока нижняя часть не станет толщиной примерно с никель.

Чистота сварного шва имеет решающее значение. Хотя некоторые сварочные электроды более щадящие, чем другие, никогда не следует оставлять после себя какие-либо загрязнения. Перед сваркой всю ржавчину, масла и краски необходимо отшлифовать или стереть — несоблюдение этих требований приведет к повреждению или ослаблению сварного шва.

После того, как деталь окажется на месте, может потребоваться предварительный нагрев зоны сварки. Предварительный нагрев выполняется для сведения к минимуму усадочных напряжений и деформации; все это может вызвать растрескивание при воздействии на холодную сталь очень горячей сварочной дуги. Предварительный нагрев обычно требуется для материалов любой толщины, когда содержание углерода в мягкой стали превышает 0,40 процента. Проконсультируйтесь с вашим поставщиком материалов относительно конкретных требований к материалам / процессу.

Для предварительного нагрева рекомендуется использовать газокислородную горелку со специальным наконечником «бутон розы» для расширения пламени.Температура предварительного нагрева зависит от свариваемого материала. Временную палочку (или тепловой карандаш) можно использовать для измерения температуры по мере ее изменения. Временные палочки бывают разных температурных значений и при применении к нагреваемому материалу меняют цвет при достижении заданной температуры. Опять же, проконсультируйтесь с вашим поставщиком материалов относительно конкретных требований к материалам / процессу.

Рекомендации по ручной сварке

Может показаться, что объединение всех этих моментов во время сварки требует больших усилий, но с практикой это становится второй натурой.Эти советы актуальны независимо от того, ремонтируете ли вы оборудование или работаете над другим приложением Stick.

Настройка тока : Правильная настройка тока или силы тока в первую очередь зависит от диаметра и типа выбранного электрода. Например, электрод 6010 диаметром 1/8 дюйма хорошо работает от 75 до 125 ампер, а электрод 7018 5/32 дюйма сваривает при токах до 220 ампер. Сторона коробки электродов обычно указывает рабочие диапазоны. Выбирайте силу тока в зависимости от толщины материала, положения сварки (примерно на 15 процентов меньше тепла для вертикальных и надземных работ по сравнению с плоским сварным швом) и наблюдения за готовым сварным швом.Большинство новых сварочных аппаратов имеют постоянную этикетку, на которой рекомендуются значения силы тока для различных электродов и различных толщин материалов.

Длина дуги : Правильная длина дуги зависит от электрода и приложения. В качестве отправной точки длина дуги не должна превышать диаметр металлической части (сердечника) электрода. Слишком плотное удерживание электрода снижает сварочное напряжение. Это создает неустойчивую дугу, которая может погаснуть сама по себе или привести к примерзанию электрода к материалу, а также к образованию валика сварного шва с высоким гребнем.Слишком длинные дуги (слишком высокое напряжение) приводят к разбрызгиванию, низкой производительности наплавки, поднутрениям и даже пористости.

Многие новички сваривают со слишком длинной дугой, поэтому у них получается шероховатый валик с большим количеством брызг. Небольшая практика покажет вам, что жесткая регулируемая длина дуги улучшает внешний вид валика, создает более узкий валик и минимизирует разбрызгивание.

Угол перемещения : Сварка палкой в плоском, горизонтальном и верхнем положении использует технику сварки «перетягиванием» или «обратной стороной».Держите электрод перпендикулярно стыку и наклоните верхнюю часть электрода в направлении движения примерно на 5-15 градусов. Для сварки вертикально вверх используйте технику «толкания» или «переднего хода» и наклоните верх электрода на 15 градусов от направления движения.

Манипуляции : Каждый сварщик манипулирует или плетет электрод в уникальном стиле. Развивайте свой собственный стиль, наблюдая за другими, практикуясь и создавая метод, который приносит вам хорошие результаты.Обратите внимание, что на материале толщиной 1/4 дюйма и меньше при плетении электрода обычно образуется валик, который шире, чем необходимо. Во многих случаях обычное прямое движение работает нормально.

Чтобы создать более широкий валик на более толстом материале, перемещайте электрод из стороны в сторону, создавая непрерывную серию частично перекрывающихся кругов или в виде «Z», полукруга или ступенчатого рисунка. Ограничьте поперечное движение до 2-1 / 2 диаметра сердечника электрода. Чтобы покрыть более широкую область, сделайте несколько проходов или «ниток».”

При сварке вертикально вверх сосредоточьтесь на сварке боковых сторон стыка, а середина сама позаботится о себе. Сделайте небольшую паузу сбоку, чтобы сварочная лужа могла догнать сварочную ванну и обеспечить прочную «привязку» к боковой стенке. Если ваш сварной шов выглядит как большая рыбья чешуя, вы слишком быстро продвинулись вперед и недостаточно долго ждали по бокам.

Скорость движения : При правильной скорости движения получается сварной шов желаемого контура (или «короны»), ширины и внешнего вида. Отрегулируйте скорость движения так, чтобы дуга оставалась в пределах одной трети сварочной ванны.При низкой скорости движения получается широкий выпуклый борт. Чрезмерно высокие скорости движения также уменьшают глубину проникновения, создают более узкий борт с большим выступом.

Несколько последних советов. Всегда помните, что вам нужен хороший обзор сварочной ванны. В противном случае вы не сможете обеспечить сварку в стыке, сохраняя дугу на переднем крае лужи и используя нужное количество тепла (на самом деле вы можете увидеть, что лужа со слишком большим количеством тепла будет выкатываться из стыка) . Для лучшего обзора держите голову в стороне от дыма, чтобы вы могли легко видеть лужу.

Шунтирование тока при точечной сварке

Процесс контактной точечной сварки сжатием (STRSW) иногда требует начальной помощи в виде шунтирования электрического тока. Если вы когда-либо использовали оборудование STRSW для ремонта, вы, вероятно, проделали маневрирование, сознательно или нет. При ремонте звуковой точечной сваркой необходимо знать, когда происходит шунтирование, и как правильно шунтировать.

Процесс STRSW

Чтобы понять, как работает шунтирование и почему оно иногда необходимо, рассмотрим, как выполняется точечная сварка сопротивлением. При нажатии на спусковой крючок точечной сварки между кончиками электродов протекает короткая вспышка тока. Природа тока — течь по пути наименьшего сопротивления. Если между наконечниками электродов на основе меди есть токопроводящая поверхность, например, голая сталь, это путь наименьшего сопротивления. Но поскольку сталь не так хороша в качестве проводника, как наконечники медных электродов, существует сопротивление току, достаточное для нагрева стали до расплавленного состояния.Давление, приложенное к наконечникам электродов как до, так и после короткого выброса тока, помогает удерживать расплавленную сталь в этом месте.

Маневровая сталь с покрытием

Рис. 2 — При шунтировании ток сначала проходит через шунтирующий зажим, но большая часть тока проходит между кончиками электродов.Проводящие покрытия на стали, такие как цинк или грунтовка для сквозных сварных швов, увеличивают сопротивление, но все же позволяют выполнять точечную сварку. Непроводящие покрытия не позволяют сделать сварной шов.Самым распространенным из них является E-coat, заводская антикоррозийная грунтовка, наносимая на каждую оригинальную и заменяемую панель кузова.

Большая часть E-покрытия на сопрягаемых поверхностях может быть сохранена при замене детали на STRSW с помощью шунтирующего зажима. E-покрытие должно быть удалено только с внешних поверхностей. Шунтирующий зажим располагается в месте первого сварного шва, а первый точечный шов выполняется в соседнем месте (см. Рисунок 2) .

При нажатии спускового крючка точечной сварки ток течет от одного конца электрода.Когда ток встречает непроводящее покрытие на сопрягаемой поверхности, он ищет ближайший токопроводящий путь, который проходит через верхнюю заготовку, вокруг шунтирующего зажима и обратно через другой конец электрода. E-покрытие на сопрягаемых поверхностях выгорает. Все это происходит очень быстро. Фактически, большая часть тока в виде коротких всплесков тока проходит между концами электродов. Обход маневрового зажима был лишь кратким, но необходимым отвлечением.

Рисунок 3 — Любые другие монтажные зажимы должны быть изолированы лентой, чтобы предотвратить непреднамеренное шунтирование.Обратите внимание, что E-слой не нужно удалять между участками точечной сварки на внешней стороне фланца. Ток, протекающий через заготовку с покрытием, подобен току, протекающему по проводу, покрытому изоляцией.

Последовательные сварные швы не требуют шунтирования. Предыдущая точечная сварка служит начальной токопроводящей дорожкой. Фактически, любые другие зажимы, используемые для стыковки, должны иметь зажимы, обмотанные лентой для изоляции (см. Рисунок 3) . Шунт снова требуется, когда начинается еще одна серия точечной сварки.

Маневровая сварка

Рис. 4 — Этот специальный шунтирующий зажим имеет толстый многожильный медный провод, прикрепленный к медным зажимным площадкам для обеспечения беспрепятственного протекания тока.Сварка — это точечная сварка сопротивлением, выполненная посредством клея на одном фланце. Процесс требует удаления всех покрытий с сопрягаемых фланцев, включая цинковое покрытие, но рекомендуемый ремонтный клей не токопроводящий, поэтому требуется шунтирование. Линия скрепления тонкая, но толще, чем E-Coat, поэтому обычно рекомендуется использовать зажим, специально разработанный для шунтирования.Этот специальный зажим имеет толстый многожильный медный провод, соединенный с медными площадками для обеспечения лучшего проводящего пути, чем обычные плоскогубцы (см. Рисунок 4) . Фактически, использование этого специального шунтирующего зажима — хорошая идея при маневрировании. При использовании стопорных клещей велика вероятность того, что часть тока будет потеряна на поворотной заклепке.

Маневровая альтернатива

Конечно, шунт не нужен ни в одном из этих условий, если E-покрытие на сопрягаемых поверхностях удалено или если клей остался на той части фланца, где может быть сделана первая точечная сварка.В этом месте важна защита от коррозии, но герметики швов и лакокрасочные покрытия помогут удержать влагу. При сварке цинковое покрытие можно оставить на месте без клея. Пятно без покрытия не обязательно должно быть в начале фланца, но вам не нужно, чтобы оно находилось в таком месте, как нижняя часть центральной стойки, где может возникать разбрызгивание дороги.

Использование первой точечной сварки в качестве шунта является предпочтительным методом при сварке трех или более панелей, например, при прикреплении внешней панели к внутренней, состоящей из двух частей.Есть еще одна рекомендация, которая обеспечит проводимость между панелями в этом наихудшем сценарии. Рекомендуется сделать начальную точечную сварку двух внутренних панелей. Оставьте клей на этой точке на внешней панели, а когда внешняя панель будет прикреплена, сделайте еще одну точечную сварку поверх первой точечной сварки.

Заключение

При использовании процесса STRSW шунтирование тока требуется для первого сварного шва, когда на ответных фланцах имеется непроводящее покрытие или клей.Другие зажимы, используемые для сборки, должны быть изолированы, чтобы предотвратить любое нежелательное шунтирование тока. При сварке следует использовать специальный шовный зажим для обеспечения наилучших характеристик сварки.

Эта статья впервые появилась в выпуске I-CAR Advantage Online от 14 мая 2007 года.

Связанные курсы I-CAR

Курс Введение в контактную точечную сварку с отжимом

Курс Развитие практических навыков контактной точечной сварки с отжимом

Срок службы электрода — обзор

18.3 Условия сварки: поверхность

Как обсуждалось в разделе 18.2.2, динамическое сопротивление сплавов Mg в RSW отличается от сопротивления стали. Он быстро уменьшается на начальной стадии RSW, и с увеличением времени сварки не может быть обнаружено никаких пиков. Таким образом, начальное сопротивление (контактное сопротивление) очень важно для тепловыделения в RSW сплава Mg. Если контактное сопротивление слишком низкое, тепловыделения на стыковой поверхности будет недостаточно для образования сварочного шва. Если контактное сопротивление слишком велико, может произойти вытеснение из-за слишком большого количества местного тепла, выделяемого в нескольких небольших точках контакта.Более того, поскольку магний образует интерметаллические сплавы с медью, высокое контактное сопротивление между электродами из медного сплава и листом магния может вызвать локальное плавление магния, что приведет к легированию, захвату магния и снижению срока службы электрода.

Состояние поверхности — один из наиболее важных факторов, которые могут влиять на контактное сопротивление прилегающей поверхности. Для защиты магниевых сплавов от коррозии используются различные защитные покрытия, такие как хромовое травление, анодирование, микродуговое окисление и т. Д., могут применяться производителями листов. Однако большинство добавленных защитных покрытий демонстрируют более низкую электропроводность или даже используются в качестве электрических изоляторов в дополнение к изолирующему эффекту естественного поверхностного оксида. Эти покрытия, а также избыточные оксидные пленки на незащищенных листах должны быть удалены перед RSW (RWMA, 1995). Например, контактное сопротивление прилегающих поверхностей значительно зависит от состояния поверхности, как показано на Рисунке 18.2 (Liu, Zhou et al., 2009; Zhou et al., 2009).A-ARW, A-ARB, AH 2 Cr 2 O 7 и A-HNO 3 — белые в исходном состоянии (лист в исходном состоянии: выглядит белым и ярким), в исходном состоянии — черный (лист в состоянии получения: выглядит темным), условия очистки листов AZ31 с помощью хромовой и азотной кислоты от поставщика A. B-AR и BH 2 Cr 2 O 7 являются исходными, а условия очистки хромовой кислотой Листы AZ31 от поставщика B. Состояние A-ARB обеспечивает наивысшее контактное сопротивление, что связано с более толстой оксидной пленкой на поверхности.Было показано, что обработка хромовой кислотой эффективно удаляет оксидные слои, снижает контактное сопротивление и делает поверхность более однородной. Однако разбавленная азотная кислота не может снизить контактное сопротивление. Напротив, контактное сопротивление увеличилось после очистки азотной кислотой. Эти результаты предполагают, что чистящие растворы для магниевых сплавов следует выбирать с осторожностью из-за высокой химической активности сплавов Mg и возможности образования нежелательных продуктов реакции на поверхности.Обработка листа также может изменить состояние поверхности. Например, контактное сопротивление листа B при получении было ниже, чем у листа A. Это может быть связано с тем, что традиционный процесс производства листа из сплава Mg (лист A, литье под давлением и затем теплая прокатка) имел более высокую температуру чистовой обработки, чем это нового листового процесса (лист B, двухвалковое литье полосы). Если на поверхности металлического листа, предназначенного для RSW, нет оксида, контактное сопротивление будет слишком низким, и не может быть произведено достаточно тепла для сварки.Но для магния такая ситуация сложна, так как после химической или механической очистки оксид начинает преобразовываться на поверхности сразу, пока лист находится на воздухе. Таким образом, цель предварительной подготовки к сварке — гарантировать, что оксидный слой будет умеренным и однородным для выполнения точечной сварки.

18.2. Контактное сопротивление различного состояния поверхности.

(Лю и др., 2009c; Чжоу и др., 2009)Фактически выброс расплавленного металла во время сварки.Это происходит либо на стыковой поверхности, либо на границе раздела электрод / деталь. Последнее может серьезно повлиять на качество поверхности и срок службы электрода. Первый приводит к потере жидкого металла из самородка во время сварки, что может привести к образованию пустот и пористости в самородке. Как правило, прочность соединения, определяемая разрывным усилием соединения в стандартизированном испытании, таком как сдвиг при растяжении, примерно пропорциональна размеру самородка. Однако, как обсуждалось в Разделе 18.2.3, дефекты в самородке, такие как поры, очевидно, могут снизить прочность соединения.Выталкивание стали RSW обычно происходит в последние несколько циклов сварки в соответствии с кривой динамического сопротивления в разделе 18.2.2. Следовательно, вытеснение стали можно контролировать с помощью времени сварки. Выталкивание из точечных сварных швов магния всегда происходит в первые несколько циклов во время сварки (Liu, Zhou et al., 2009), что позволяет предположить, что состояние поверхности играет важную роль в поведении изгнания и прочности соединения магниевых сплавов. Как показано на рис. 18.3, при том же размере гранул сдвиговые усилия для листа, полученного точечной сваркой, очищенного хромовой кислотой, были выше, чем у A-ARW.Прочность соединения не улучшилась очисткой азотной кислотой. Кроме того, «очистка» азотной кислотой увеличивала стандартное отклонение прочности соединения. На рисунке 18.4 показаны поверхности излома сварных швов листов A-H 2 Cr 2 O 7 , A-HNO 3 и A-ARW. Удлиненные ямки были обнаружены на поверхности излома при испытаниях на сдвиг (рис. 18.4а). Большие пустоты и усадки всегда наблюдались в самородках, изготовленных в условиях поверхности A-HNO 3 и A-ARW (Рис.18.4б и в). При внимательном рассмотрении кончики дендритов были гладкими, неповрежденными и свободно затвердевшими, что было воспринято как свидетельство образования на более поздних стадиях процесса затвердевания.

18.3. Зависимость прочности сварного шва от размера слитка при различных условиях поверхности.

(Liu et al., 2009c)18.4. Поверхности разрушения с разным состоянием поверхности: (а) A-H 2 Cr 2 O 7 ; (б) A-ARW; (c) A-HNO 3 .

Одной из основных затрат на RSW алюминиевых сплавов и стали с покрытием является короткий срок службы электрода, который связан с металлургическим взаимодействием между медными электродами и алюминием или цинком.Хрупкие интерметаллические фазы, образующиеся на поверхности торцевых поверхностей электродов, могут легко удаляться заготовкой в конце последовательности сварки, что приводит к кавитации на поверхностях концов электродов и, как следствие, к сокращению срока службы электрода (Lum et al., 2004 г.). Поскольку магний реагирует с медью и образует интерметаллические фазы Cu-Mg, срок службы электродов также должен быть проблемой при RSW магниевых сплавов. При сварке металла, такого как Al или Mg, с твердыми, прочными изолирующими оксидами, сужение тока во время сварки, вызванное трещинами поверхностных оксидов, может привести к появлению точек с очень высокой локальной плотностью тока, вызывая преждевременное локальное плавление на заготовке / электрод (Лю, Чжоу и др., 2009). Расплавленный магний приведет к захвату Mg на кончике электрода и сплавлению электрода (Cu) с магнием. Следовательно, состояние поверхности также важно для срока службы электрода. Согласно рекомендациям Ассоциации производителей контактной сварки (RWMA), электроды следует очищать через каждые 270 и 550 точек, если для очистки листов перед сваркой используется разбавленная хромовая кислота, и каждые 15–40 точек, если используется проволочная щетка. На пластине III (в цветном разделе между страницами 210 и 211) показаны профили поверхностей концов электродов после 40 сварных швов при 28 кА и восьми циклов.Можно видеть, что на торцах электродов сварных листов в состоянии A-ARW (пластина IIIb) было обнаружено гораздо больше повреждений поверхности, чем у листов A-H 2 Cr 2 O 7 листов (пластина IIIa).

Табличка III. Профили торцов концов электродов после 40 сварных швов при 28 кА: (а) A-H 2 Cr 2 O 7 ; (б) A-ARW.

Стоит ли дешевый инверторный сварочный аппарат?

Мы все видели дешевые сварочные аппараты в продаже из обычных интернет-источников, небольшие инверторные сварочные аппараты по очень заманчивой цене.Но хороши ли они? Когда в моем местном супермаркете появился один в своем проходе с предложениями, я решился и поместил его в свою тележку вместе с обычным недельным запасом мармита. Это было примерно в начале года.

В вашем супермаркете продаются сварочные аппараты?